2026 가이드: 파이버 레이저 튜브 절단기가 파이프 제조를 혁신하는 방법 빠르게 발전하는 금속 제조 세계에서 효율성과 정밀도는 더 이상 '경쟁 우위'가 아니라 생존을 위한 요구 사항입니다. 귀하의 작업장이 여전히 전통적인 톱질에 의존하고 있다면,

튜브 레이저 절단은 빠르게 발전하는 제조 산업의 핵심 기술입니다. 높은 정밀도와 효율성으로 다양한 금속 튜브를 처리할 수 있습니다. 이 블로그 게시물에서는 레이저 튜브 절단에 관한 가장 일반적인 10가지 질문에 대해 자세히 설명합니다. 이 포괄적인 개요는 다음과 같은 정보를 제공합니다.

레이저 절단 금속은 금속 가공에 널리 사용되는 정밀 방법입니다. 높은 정밀도와 낮은 폐기물로 다양한 재료를 절단할 수 있습니다. 이 기사에서는 레이저로 절단할 수 있는 금속의 최대 두께와 이에 영향을 미치는 요인에 대해 살펴보겠습니다.1.기본 원리 o

금속 시트의 레이저 절단은 널리 사용되는 절단 방법입니다. 정확성, 효율성 및 다양성으로 잘 알려져 있습니다. 그러나 어떤 사람들은 레이저 절단에도 '결함'이 있다고 말할 수 있습니다. 이 기사에서는 레이저 절단이 효과적인 이유를 강조하여 이러한 '결함'을 독특한 방식으로 살펴보겠습니다.

레이저 용접은 뛰어난 정밀도와 효율성으로 현대 제조에 혁명을 일으켰습니다. 이 첨단 기술은 기존 용접 방법에 비해 상당한 이점을 제공합니다. 이 기사에서는 레이저 용접의 강도는 얼마나 되는지 살펴보겠습니다. 건너뛰기(확정)이상한 선택인가요?1.레이저 용접 원리1.1

레이저 절단이란 무엇입니까? 조각의 과학핵심적으로 레이저 절단은 집중된 고출력 레이저 빔을 사용하여 재료를 맞춤형 모양과 디자인으로 절단하는 제조 공정입니다. 기계적 힘과 물리적 도구에 의존하는 전통적인 방법과 달리 레이저 절단은 강력한 힘을 활용합니다.

표면 처리 및 복원 분야에서는 레이저 제거 페인트가 선도적인 기술입니다. 이 방법은 효율적이고 안전한 페인트 제거를 위한 첨단 솔루션을 제공합니다. 이 기사에서는 레이저 페인트 제거 작업의 탁월한 이점을 자세히 살펴보겠습니다.1. 파이버 레이저 클리닝 Mac 개요

레이저 절단기는 현대 제조에서 중요한 도구입니다. 소규모 사업체 소유자, 취미 활동가 또는 대규모 제조 작업의 일부인지 여부에 관계없이 레이저 절단기의 비용은 매우 중요합니다. 레이저 절단기의 가격은 얼마입니까? 이 블로그는 가격에 영향을 미치는 요소를 자세히 설명하는 것을 목표로 합니다.

현대 제조 및 엔지니어링에서는 정확성과 효율성이 가장 중요합니다. 레이저 용접 장치는 고품질 접합 공정의 초석으로 돋보입니다. 레이저 용접 시스템은 정밀도, 속도 및 다양성을 통해 금속 작업 방식을 변화시켰습니다. 이 예술

우리의 국제 파트너는 우리 공장을 방문하고 레이저 절단 기술의 마법을 목격하기 위해 수천 마일을 여행했습니다! 최근 국제 고객 팀이 고성능 PL-20015 플로어 레일 강철 절단 기계에 대한 심층 검사를 위해 우리 공장을 방문했습니다. 그들은 f를 목격했다

번잡함에서 벗어나 단풍을 감상하기 위한 여행을 시작합니다. | Leapion의 Red Leaf Valley 팀 빌딩 이벤트가 성공적으로 마무리되었습니다. 업무가 잠시 쉬었을 때 Leapion의 팀은 Red Leaf Valley로 향했고, 그곳에서 자연과 깊은 대화를 나누며

Leapion은 현재 Canton Fair의 부스 18.1E12에서 레이저 장비를 선보이고 있습니다. 이 회사의 레이저 마킹, 용접, 절단, 청소 및 로봇 암 시스템은 금속 가공과 같은 분야를 포괄하는 제조 산업을 위한 효율적이고 정밀한제출리전트 제조 솔루션을 제공합니다.

우리는 헝가리 전 총리 인 Peter Medgyessy 씨와 Datu Laser의 대표단을 따뜻하게 환영합니다! 교환 기간 동안 Datu Laser는 회사의 Laser Technology R & D, 제품 혁신 및 시장 응용 분야에서 회사의 성과를 자세히 설명했습니다. Medgyessy 씨는 Datu Laser의 기술 str을 높이 평가했습니다

전시회 첫날, 입구 방문객의 흐름은 기대를 초과했습니다. 오전 9시 직후, 우리 부스는 이미 현지 하드웨어 공장 소유자, 수공예품 생산에 종사하는 기업가, CAM의 수많은 업계 유통 업체를 포함하여 방문객들에게 붐비 었습니다.

용접은 많은 산업에서 필수적인 프로세스이지만 상당한 위험이 있습니다. 용접 위험을 이해하는 것은 프로세스에 관련된 모든 사람에게 중요합니다. 이러한 위험은 인간 건강, 환경 및 용접되는 재료에 영향을 줄 수 있습니다. 이 기사는 관련된 위험을 탐구합니다

레이저 청소 기계 : 기존 청소 기계에 비해 명확한 이점이있는 산업 청소 분야에서 청소 기술의 선택은 생산 효율성과 제품 품질에 중요한 영향을 미칩니다. 전통적인 청소 기계는 오랫동안 중요한 포지티를 차지했습니다

레이저 마킹 머신의 다목적 적용 s 및 뛰어난 기능은 현대식 제조 및 산업 환경으로, 레이저 마킹 머신은 필수적인 도구로 등장하여 제품이 표시되고 식별되는 방식에 혁명을 일으켰습니다. 다양한 산업에서 광범위한 사용 CA

오늘날의 빠르게 진화하는 산업 환경의 레이저 커팅 머신의 다각적 인 사용으로 레이저 커팅 머신은 혁신적인 도구로 등장하여 다양한 분야에서 필수 불가능한 광범위한 이점을 제공합니다. 그들의 환경 친화 성에서 veratil에 이르기까지

산업 제조 및 가공의 진화하는 세계의 효율성, 이식성 및 다양성 : 광섬유 레이저 용접 기계의 모든 전부 - 인 파이버 레이저 용접 기계 : 광섬유 레이저 용접 기계는 게임 체인저로 등장했습니다. 이 혁신적인 장치는 우리가 접근하는 방식을 혁신 할뿐만 아니라

현대식 제조 산업에서 레이저 용접 기계는 게임 변화 기술로 등장하여 전통적인 용접 방법에 대한 수많은 혜택을 제공합니다. 이 블로그 게시물은 간단한 작동 인 High Eff에 중점을 둔 레이저 용접 기계의 놀라운 기능을 탐색합니다.

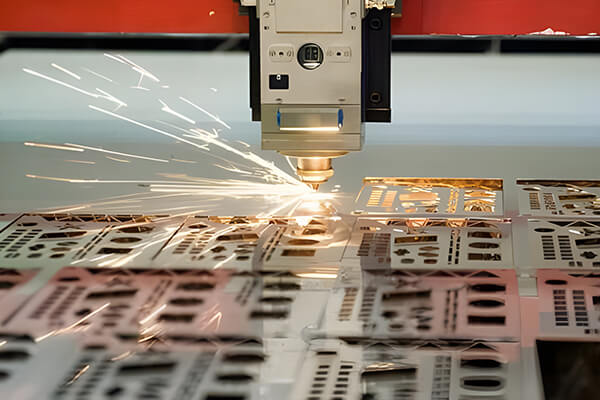

레이저 절단 기술은 금속 가공 분야에 혁명을 일으켜 전례 없는 정밀도와 효율성을 제공합니다. 이 혁신적인 기술은 다음과 같은 일반적인 질문을 제기합니다. 레이저로 금속을 절단할 수 있습니까? 실제로 그럴 수 있습니다. 이 기사에서는 레이저가 어떻게 정밀 절단을 가능하게 하는지, 7가지 재료와 이점을 심층적으로 살펴봅니다.

레이저 절단은 복잡한 과정입니다. 집중된 광선을 사용하여 재료(주로 금속)를 정밀하게 절단합니다. 이 섹션에서는 레이저 절단의 기본 기술을 살펴보고 레이저 절단의 작동과 광범위한 산업 응용 분야에 적합한 고유한 특성을 강조합니다.

레이저 소스: 레이저 절단기의 핵심은 레이저 소스이며, 일반적으로 금속 절단용 파이버 레이저입니다. 파이버 레이저는 높은 효율성과 정밀도로 인해 선호되며 정밀한 절단을 위해 정밀하게 초점을 맞출 수 있는 빔을 생성합니다.

빔 전달: 레이저 빔은 일련의 거울과 재료 표면의 미세한 지점에 초점을 맞추는 렌즈를 통해 소스에서 전달됩니다. 이러한 에너지 집중을 통해 레이저는 금속을 효율적으로 절단할 수 있습니다.

재료와의 상호 작용: 초점이 맞춰진 레이저 빔이 금속에 닿으면 해당 부위가 빠르게 가열되어 금속이 녹거나 기화됩니다. 두꺼운 금속의 경우 고출력 레이저가 놀라운 정확도로 재료를 녹여 정밀한 절단을 신속하게 수행합니다.

공정 매개변수: 레이저 절단의 효율성은 여러 매개변수 제어에 따라 달라집니다. 여기에는 레이저 헤드의 속도, 레이저 출력 및 빔의 초점이 포함됩니다. 이러한 매개변수를 조정하면 다양한 유형의 금속, 두께 및 절단 패턴에 대한 절단 프로세스를 최적화할 수 있습니다.

정밀도 및 제어: 최신 레이저 절단기에는 CNC(컴퓨터 수치 제어) 기술이 탑재되어 있습니다. 이를 통해 사전 프로그래밍된 설계를 기반으로 자동화된 고정밀 이동이 가능합니다. 이 기능은 공차가 엄격한 복잡한 형상을 생성하는 데 필수적입니다.

다용성: 다양한 금속 유형과 두께를 정확하게 처리하는 레이저 절단 능력은 여러 분야에서 귀중한 도구입니다. 자동차, 항공우주, 전자 산업이 포함됩니다.

레이저 절단은 강렬한 광선이 금속을 정밀하게 절단하는 미세 조정 프로세스를 통해 작동됩니다. 전개 방법은 다음과 같습니다.

레이저 생성 및 제어: 일반적으로 금속 절단에 효과적인 것으로 알려진 파이버 레이저에서 고도로 집중된 레이저 빔이 생성됩니다. 이 레이저는 강도, 초점 및 지속 시간을 정밀하게 제어하여 조정할 수 있습니다.

금속와의 상호 작용: 레이저 빔이 금속에 닿으면 재료가 녹는점 또는 기화점까지 빠르게 가열됩니다. 이러한 상호 작용은 레이저로 금속을 절단하는 방법과 레이저가 금속을 절단하는 방법을 이해하는 데 중요합니다.

정밀 절단 메커니즘: 레이저는 정확한 위치에 에너지를 집중할 수 있습니다. 이를 통해 주변 부위에 큰 손상을 주지 않고 미세한 절단이 가능합니다. 이 프로세스는 레이저가 다양한 금속 두께를 깨끗하고 효율적으로 관통하는 능력을 보여줌으로써 레이저가 금속을 절단할 수 있는가?라는 질문에 답합니다.

레이저 기술은 다양한 금속을 처리하는 데 적합하므로 다양한 산업 응용 분야에 매우 다용도로 사용할 수 있습니다.

강철: 일반적으로 레이저로 절단되는 강철은 레이저 에너지를 흡수하는 능력이 뛰어나서 부드럽고 정밀한 절단이 가능하므로 다용도로 사용됩니다.

알루미늄: 반사율이 높아 까다롭기는 하지만 최신 레이저는 반사 문제를 완화하기 위해 특정 설정을 사용하여 알루미늄을 효과적으로 절단할 수 있습니다.

티타늄: 강도와 경량성으로 항공우주와 같은 산업에서 선호되는 티타늄은 절단하는 동안 금속의 무결성을 유지하는 레이저로 정밀하게 성형할 수 있습니다.

구리 및 황동: 이 금속은 열전도율과 반사율로 인해 가공이 어렵습니다. 그러나 특정 레이저는 이러한 특성을 처리하여 구리와 황동을 깨끗하게 절단할 수 있도록 보장합니다.

이러한 각 금속은 다양한 재료 특성에 적응하는 레이저의 능력을 보여주므로 레이저 절단이 가능한 금속은 광범위한 스펙트럼을 포괄합니다. 이러한 적응성은 다양한 금속 부품이 필요한 산업에 매우 중요합니다.

레이저 절단은 기존 절단 방법에 비해 몇 가지 강력한 이점을 제공합니다.

높은 정밀도 및 유연성: 레이저는 정확한 정밀도로 복잡한 형상을 생성할 수 있으며 이는 복잡한 부품 설계가 필요한 산업에 매우 중요합니다.

효율성 및 속도: 레이저는 고속으로 작동하여 처리 시간을 크게 단축합니다. 이러한 효율성은 대규모 생산 환경에 유용합니다.

폐기물 발생 최소화: 레이저 절단의 정밀도로 인해 재료 낭비가 크게 줄어듭니다. 이는 비용 효율적이고 환경 친화적인 선택입니다.

자동화 및 일관성: CNC 시스템과 통합된 레이저 절단기는 일관된 결과를 보장합니다. 최소한의 감독으로 지속적으로 작동할 수 있어 생산 신뢰성이 향상됩니다.

이러한 장점으로 인해 레이저 절단은 생산성을 높이고 운영 비용을 절감하려는 기업에게 최고의 선택이 되었습니다.

레이저 절단은 종종 플라즈마 절단 및 워터젯 절단과 같은 다른 기술과 비교되며 각각 고유한 장점이 있습니다.

플라즈마 절단: 플라즈마 절단은 건너뛰기(확정)두꺼운 판금을 빠르게 절단하는 데 적합합니다. 레이저 절단이 제공하는 정밀도나 가장자리 품질을 따라잡을 수 없다는 단점이 있습니다. 플라즈마 절단은 규모가 크고 덜 상세한 프로젝트에 더 적합합니다.

워터젯 절단: 이 기술은 무열 절단 솔루션을 제공하므로 고온에 민감한 재료에 이상적입니다. 그러나 워터젯 절단은 일반적으로 레이저 절단보다 느리게 진행됩니다. 그리고 높은 운영 비용으로 인해 더 비쌀 수 있습니다.

이러한 차이점에도 불구하고 레이저 절단은 정밀성, 효율성 및 다양성 때문에 선택되는 경우가 많으므로 세부적이고 고품질의 금속 제조를 위한 탁월한 방법입니다.

레이저 절단 기술은 다재다능할 뿐만 아니라 정확성과 효율성으로 인해 다양한 분야의 판도를 바꾸는 획기적인 기술입니다. 레이저 절단이 중요한 영향을 미치는 몇 가지 주요 영역은 다음과 같습니다.

자동차 제조에서 레이저 절단은 정밀한 공차를 지닌 복잡한 부품을 생산하는 데 사용됩니다. 이 기술은 부품을 빠르고 효율적으로 절단할 수 있어 생산 라인 속도를 높이고 재료 낭비를 줄입니다. 이 방법이 더 비용 효율적입니다.

항공우주 산업은 레이저 절단의 이점을 누리고 있습니다. 티타늄, 알루미늄 등 고강도, 경량 소재를 정확하게제출가공할 수 있기 때문입니다. 비행기와 우주선의 부품에는 정밀한 사양이 필요하며 레이저 절단을 통해 쉽게 제공할 수 있습니다.

레이저 절단은 전자 분야에서 필수적입니다. 스마트폰, 태블릿, 노트북 등 기기에 사용되는 복잡한 부품을 제조할 수 있기 때문이다. 레이저 절단의 정밀도는 부품이 완벽하게 맞도록 보장합니다. 이는 가전제품의 소형화 추세에 필수적입니다.

건축가와 디자이너는 종종 레이저 절단을 사용하여 복잡한 장식 요소와 상세한 구조 구성 요소를 만듭니다. 복잡한 패턴을 금속 시트로 절단하는 기능은 건물 정면, 실내 장식 부품 및 맞춤형 가구에 사용됩니다.

그렇다면 금속을 레이저로 절단할 수 있습니까? 나는 당신이 이미 답을 가지고 있다고 믿습니다! 레이저 절단은 금속 제조 분야의 혁신적인 기술입니다. 높은 정밀도로 다양한 금속을 절단하고 폐기물을 줄이는 능력은 막대한 경제적 이익을 가져올 수 있습니다. 이 기술에도 관심이 있으시면 연락처에서 자세한 내용을 확인하시기 바랍니다.